铝合金硬阳极化膜的耐磨试验

1 引言

铝合金硬阳极化膜, 以膜的硬度和耐磨性作为其主要 特性。 和普通阳极化膜相比, 硬阳极 化膜通常是更厚、 更致密。它们主要应用于工程上一些需要非常耐磨表面的零件, 如象活塞, 汽缸和液压装置等 , 所以膜层的耐磨性能是硬阳极化膜的首要检验项目。尽管有各种各样的耐磨试验方法, 但到目前为止, 最为流行和被国际社会普遍接受的是下述三种方法, 即轮式磨损试验法, 喷磨试验法和和 T aber 耐磨试验法。前两者已经分别列为国际标准和我国国家标准, Taber 耐磨试验虽然尚未列为国际标准, 但在美国仍占统治地位 ,并且在宇航工业中被普遍采用。

2 轮式磨损试验法

Erichsen 耐磨试验机[ 1] 的原理是采用碳化硅的砂纸带作为磨蚀介质。该方法设计成让砂纸每一部分只用一次。它是将这种砂纸带固定在磨轮的周边上, 然后让磨轮上的砂纸带在一定的载荷下与被试表面接触, 让试样与磨轮作相对往返运动, 但每一次往返行程之后, 磨轮就向前转动一角度, 让砂纸的新的部位发挥作用。 这样就保证了试片总是与新的砂纸面相接触。 每往返 400次, 磨轮正好转一周 ( 每次转0. 9度) , 恰好一条砂纸带用完, 继续试验就要更换一条新的砂纸带 。耐磨性的测定, 是在用固定数目的轮子往返运动之后, 测定膜层的重量损失或厚度损失。

日本人研制的一种平面耐磨试验机与 Erichsen仪器的不同在于, 磨轮是在试样的下面, 试样在选位时保持在轮子上面。这就允许试样精确选位, 以便能在该试样的同一部位进行多次测定。 而且, 来自试样上的任何氧化物渣, 也随着磨蚀的进行而从试样上掉落。

据报导] , 上述两种型式的仪器我国都有引进, 而且沈阳仪表工艺研究所已于1985 年研制成功了 PWJ -1型平面磨耗试验机[9,10] , 19 88年还进行了改型。

国际标准化组织 ISO [10] 曾分别采用T aber 法、 喷磨法和平磨法对阳极化膜的耐磨性进行测定, 然后比较这三种试验结果的再现性。结果发现, 平磨法的再现性明显地优于其它两种方法。

3 喷磨试验法

喷磨法是在落砂法的基础上变化而来, 最早由英国人提出, 并首先在1949 年英国标准 BS 161 5第一版中被采用, 后来又在1955 , 19 61和197 2年几次修订。由于不同批次的磨料会使试验结果产生一定误差, 所以本试验只是一种相对的检验。这种试验方法的影响因素比较多, S Wernick[ 1] 详细地列举了英国铝公司 P. G . Herris对这种方法的各种观察和分析。 这些影响因素包括: 磨料的批次; 磨料使用次数和磨料一致性的关系; 管子内部粗糙度的影响; 喷射装置的磨损; 磨料流速的影响;空气流速的影响; 空气温度的影响人提出, 并首先在1949 年英国标准 BS 161 5第一版中被采用, 后来又在1955 , 19 61和197 2年几次修订 。由于不同批次的磨料会使试验结果产生一定误差, 所以本试验只是一种相对的检验。这种试验方法的影响因素比较多, S Wernick[ 1] 详细地列举了英国铝公司 P. G . Herris对这种方法的各种观察和分析。 这些影响因素包括: 磨料的批次; 磨料使用次数和磨料一致性的关系; 管子内部粗糙度的影响; 喷射装置的磨损; 磨料流速的影响;空气流速的影响;空气温度的影响; 空气的含水量以及

碳化硅磨料中水分的影响等等。这种试验方法的优点是可以用在面积小的试样上 , 甚至是用在弯曲的表面上。这种方法所报告的试验结果 , 为膜层磨穿时所消耗的磨料重量 , 或磨掉单位厚度的膜层所消耗的磨料重量。

4 Taber 耐磨试验机法

该法所得的耐磨性由两 只加载的磨轮磨穿平面膜层的转数给出 , 也能测定每 1000转的重量损失。试样必须是边长 8cm 方形平板形式 , 它带动轮子旋转 , 磨蚀面积大约为 30cm² , 以两个彼此交叉往来 的弧的形式进行。对于铝阳极化膜 , 采用 1000g 载荷、 粗糙而有弹性的磨轮或是 500g 载荷、细粒度而无弹性的磨轮。

Taber 耐磨试验方法虽然尚未形成国际标准 , 但已被广泛用于阳极化膜 , 特别是硬阳极化膜 , 它被规定在许多军用标准和宇航标准中[1] 。关于 Taber 耐磨试验方法本身的文本 , 已经检索到 3个。

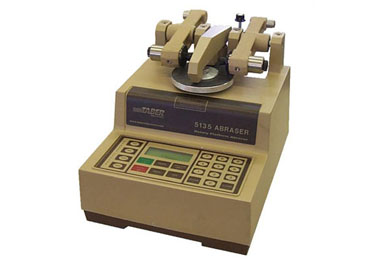

Taber磨耗试验机

R . W . T homas 指出 , T aber 试验所需的时间, 频繁更换轮子的费用 , 以及试样的尺寸和形状, 对其应用有很大的局限性。 另外, 试验的重现性又是一个问题。

而且要制造质量一致的磨轮 , 也有一定困难。 湿度变化 , 对其也有重要影响。

R . F . Hitchcock也提出 : Taber 耐磨试验机已经统治着规范 , 转换角度的磨轮和在适当条件下的喷磨这两种方法都是适宜的 , 但 Taber 耐磨试验机往往是不稳定的。

ASTM D 4060 中 明确提出了Taber 耐磨试验方法的重现性不好 , 并在标准文本中给出了试验值的精度表。该表所列结果表明 : 在一个试验室内部 , 其试验结果的变化系数基本上为10% , 其最大允许差值 , 基本上为 50 % ; 在不同的试验室之间, 其试验结果变化系数 ,

基本上为 30% , 其最大允许差值 , 基本上为 100 % 。 而联邦标准试验方法 NO . 1 41C ( 6192.1 ) , 虽然 86年的C版比 79 年的 B 版相比增加了“精度” 一章 , 但无数据。

ISO 10074 -199 4附录 B所提出的 Taber 耐磨试验方法 , 有一项重要的改进 , 那就是该方法规定在预定磨损 10 000转测量试验的质量损失之前 , 试片要预备性磨蚀1000转。我们注意到, 在 ASTMD 4060-95中 , 在处理试验结果时也提到: 在计算磨损指数时 , 舍弃掉最后200转可能是合理的 , 因为其结果可能受暴露基体磨蚀的影响 ; 在计算磨损转数时 , 舍弃掉最初和最后的读数是合理的 , 因为最初的读数受表面不均匀的影响 , 而最后的读数可能受基体部分磨蚀的影响。这个思路和上述先预备性磨蚀 1000转不计的思路是相通的 , 都是合情合理的。

实际上 , R . W . T homas比 R . H . Hitchcock 早10年 (1981年) 就已经提出了这种想法 : Taber 试验中最恒定的结果 , 应是靠进行短的预备性运行, 将它忽略,然后在磨损试验之前和之后立即进行适当的称重。

在10000转 的Taber 耐磨试验中 发现 , 在第一个10000转内的重量损失, 通常比以后的10000转要大一些( 试验时每磨1000 转都要重新修复磨轮 ) 。 而在试验过程中 , 将试验中断几个小时之后 , 再继续耐磨试验时,这种现象再次出现。

M . L erner 报导了Taber 耐磨试验结果的季节性波动。他根据三年多积累的大量数据 , 证明了试验结果的季节性波动 , 是由于试验期间湿度条件的变化。他的试验室所在的N atick 地区, 位于波士顿以西大约2 0英里 , 那里相对湿度的变化 , 为冬季的 10% ~ 3 0% 到夏季的 70% ~ 95% 。

Taber 耐磨试验方法中所用的磨轮为CS - 17, 这是一种有粘弹性的橡胶磨轮。磨轮本身也是影响试验重现性的一个因素 : 首先 , 每批制造的磨轮是否完全一致 ; 其次就橡胶老化问题来说, 即使是在有效期之内,硬化程度也是在变化的。

Taber 耐磨试验中的磨轮 , 是应该经常修复的。其方法让磨轮在 S11砂纸上修磨 50转 , 以保证磨轮的磨削性。但各标准文献中规定或执行修整磨轮这一点是不尽一致的 : ASTMD 1060 规 定每磨 500 转要修整磨轮 ;

DPS 11. 04 以及文献是每磨 1000转要修整磨轮 ;

BAC582 1[ 14] 规定每磨 3000~ 3500转要修整磨轮; 文献] 每磨 5000 转修整磨轮 ; 新的军标 M I L - A 862 5F和ISO 10074 的附录B是规定磨 10000 转才修整磨轮 ; 而最早的 AMS 2468A , 是以运转12h 为最大间隔 ,就要重新修理磨轮表面 , 此即每磨 5 0000 转才修整磨轮。这一串数字是 : 500→ 1000→ 3000 ~3500→5000→10000→ 50000

可见 , 这个修整磨轮的间隔是没有统一过。不过, 从最新的军标和国际标准都已规定磨10000转才修复磨轮 , 看来是正在走向统一。

5 三种耐磨试验方法的小结

上述三种耐磨试验方法 , 尽管喷磨法和磨轮法已经制定了国际标准 , 而Taber 试验法还尚未形成正式的国际标准, 但基本上都属于相对比较型试验方法。所以国际标准规定 : 一定的合金, 在一定的工艺条件下产生的膜层作为比较标准 , 将在其它条件下所作的数据与标准情况进行对比。

在这三种试验方法中 , 喷磨法由于是测量磨穿膜层所耗磨料重量 , 所以它得出的是关于膜层整体的或平均的耐磨性 ; 而磨轮法或 T a ber 法只是磨蚀了膜的表层。

这样 , 这类方法可用于研究不同层次膜层的耐磨性能。 此外 , 喷磨法属于最容易 , 最快速, 最多用途的方法 , 可用于小面积的试样或弯曲表面的试件 , 这种方法在英国一直是最主要的耐磨试验方法 。

平磨法则是较后出现的一种方法, 但它的试验重现性较好 , 所以在西欧和日本受到普遍重视 , Taber 试验方法 在美国 占统治地 位 , 而且被许多军用标准和宇航标准所采用。

粤公网安备 44060402000050号

粤公网安备 44060402000050号